企业概况

武汉华工正源光子技术有限公司(以下简称“华工正源”)是华工科技产业股份有限公司旗下的核心子公司。产品包括有源光器件、智能终端、无源光器件、光学零部件等,产品已广泛应用于数字、模拟通信以及国防军工等重要领域,市场占有率处于行业领先地位,主要客户有华为、烽火等国内知名的通信设备制造厂商。

为应对日益激烈的市场竞争和更好的服务客户,近年来,华工正源大力推行精益生产理念,通过建设柔性生产线,不断优化工艺,并推行“一个流生产”,引进生产信息化系统等方式,来提高生产效率、降低制造成本、提升产品质量,满足客户不断变化的需求。

但是,随着生产管控与信息化结合的不断深入,企业发现原有生产管控系统(以下简称ODC系统)已无法满足精益化及柔性化生产要求。主要体现在:

(1)缺乏一个平台化、协同化的统一制造运行平台

ODC系统由多个独立的可执行程序组成,每个模块位置分散,信息孤立,程序的开发、部署、授权等耗费很大工作量。

(2)ODC系统的数据库性能和可靠性不足

难以应对当前大数据量、大吞吐量、多并发的生产环境,存在很大的系统安全隐患。

(3)ODC系统所覆盖的业务流程不完整

在各个业务阶段采集的数据未集中管控,且数据格式不够规范,数据利用率低,无法支撑生产透视化管理,及有效的生产决策。

(4)工艺路线管理等方面不灵活

工艺路线不能根据用户需求灵活配置,当有产品工艺路线需要调整时,必须通过额外开发来解决,非常影响生产及交付。

(5)条码标签管理薄弱

条码标签模板在工位上的本地电脑进行管理,很难保证生产时使用的版本是最新的、正确的版本,容易导致产品标签打印错误而进行批量返工,从而耗费大量的人力物力。

(6)生产过程质量管控较弱

目前质检数据依靠人工填报进行跟踪,不透明且及时性差,而且检测设备和检测数据相对独立,试验检测数据依靠手工收集整理,产品制造质量问题追溯困难;质量问题的分析依靠人工事后进行,未对质量问题进行系统归纳及统计分析,缺乏生产质量控制的有效手段和方法。

(7)生产维修数据记录不完整

生产维修主数据,如不良现象、不良原因、责任类别、解决方案等没有形成标准化、结构化的数据,当进行维修质量分析时,不能提供有效的数据支撑。

(8)成品包装防错功能缺失

如产品该用什么包材来包装,每一箱包装的产品数量是多少,装箱产品的摆放顺序是否正确,是否少放、多放、错放等。

面对以上问题,华工正源经过多方调研、分析、研究,决定重新建立一套面向产品工艺与制造的智能制造执行系统管理平台,来提高企业的信息化水平,支撑企业的精益生产理念,并以此为契机向智能制造转型,从而提升企业在整个行业的核心竞争力。

根据总体目标及具体要求,结合企业内部现有的业务系统、生产特点、信息化水平,在经过慎重选型和评估后,华工正源选择武汉佰思杰科技有限公司的制造运行管理平台(以下简称“佰思杰MOM平台”)作为企业生产信息化项目的核心解决方案。

佰思杰MOM平台具有基于模型驱动的平台化架构、灵活易扩展、柔性高可配、支持集群和高可用性配置、支持联合共同开发、功能完整覆盖整个制造过程、融合精益思想等特点,非常贴合企业现有业务需求,并能高效支撑企业未来的业务发展。

华工正源公司为典型电子行业企业,属于多品种、大批量与小批量混合、单件追溯、按订单生产模式。生产过程涵盖单板焊接、测试、老化以及整机组装、测试、包装、入库、发货等环节。

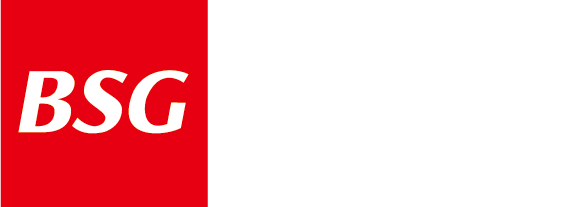

按照华工正源MES项目总体建设目标,佰思杰与华工正源一起进行了业务调研和需求分析,基于MES系统的总体业务架构如下图:

图 华工正源总体业务规划

MES系统的总体功能架构如下图:

图 华工正源MES系统功能规划

MES系统的集成规划如下图:

图 华工正源MES系统集成规划

项目上线后,在系统及业务层面均取得了非常明显的成效。企业的生产过程管控水平、质量过程管控水平、异常管控水平、产品追溯水平、目视化水平等得到全方位的提升,其中也不乏一些有特色的亮点表现,主要体现在以下几个方面。

华工正源有华为、烽火两个产品线,分别给华为客户及烽火客户供货。华为产品和烽火产品在计划、工艺、生产、质量、仓库等业务管理上各自有专人管理,业务上没有交叉。由于烽火和华为本身存在竞争关系,两个客户均要求数据隔离,这对系统的数据隔离和安全提出了很高的要求。

ODC系统的做法是在数据库建表时进行应对:或为不同的客户建立各自的业务表,或在同一张业务表上进行“打标”来区分。这样的做法既不安全也不实用,并且给开发、维护增加了很多工作量。

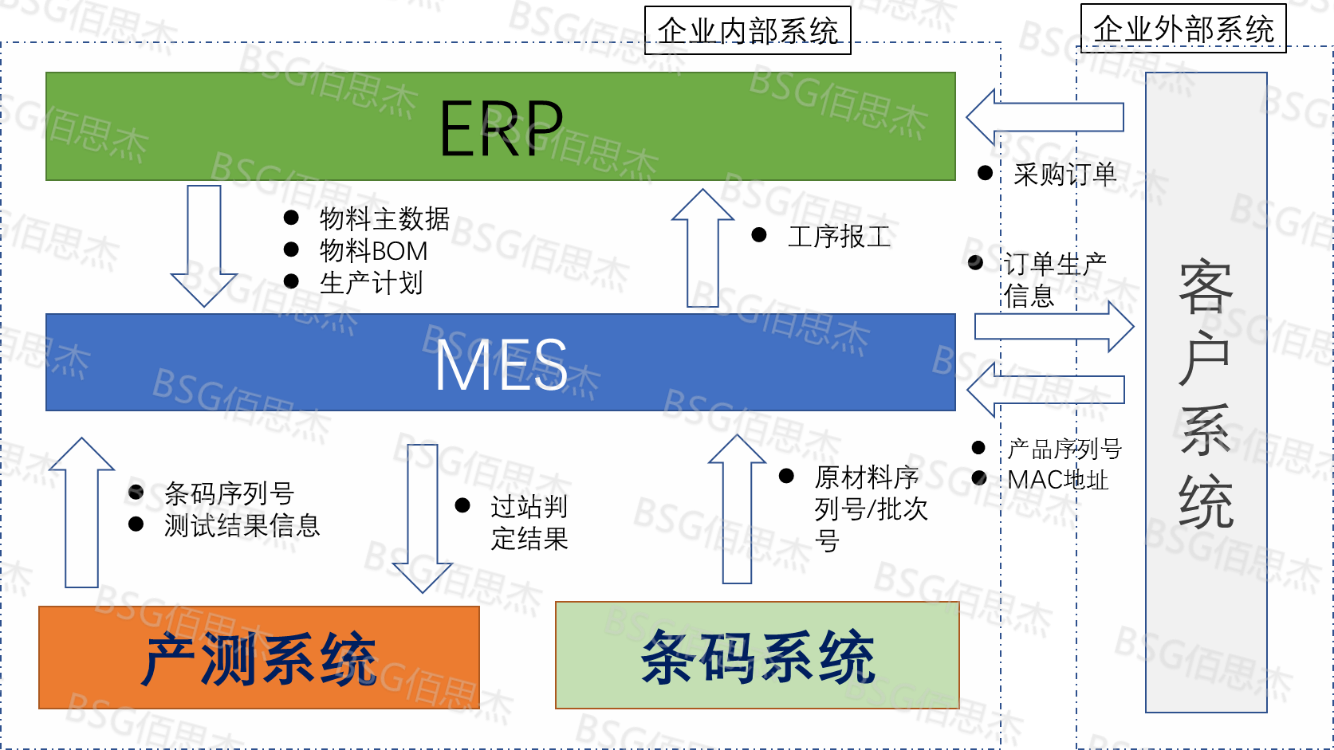

佰思杰MOM平台支持多工厂、多车间的集中运行。在进行企业组织结构建模时,将“华为产品线”和“烽火产品线”当作两个“虚拟工厂”,每个工厂下再建立相应的计划、工艺、生产车间、质量、仓库等业务组织,以及各个角色,简单清晰地满足了用户对数据隔离及权限独立的要求。

图 企业组织建模

佰思杰MOM平台灵活易扩展,柔性高可配的特点,使得用户可以快速应对生成过程中的变化。主要体现在:

⚪支持快速的产线建模、工作中心(工位)建模

当产线或工位需要调整时,可以在系统中方便快速的配置。工位上还可以设置人员、设备等信息,将整个车间的生产资源通过系统形成一个有机的整体。

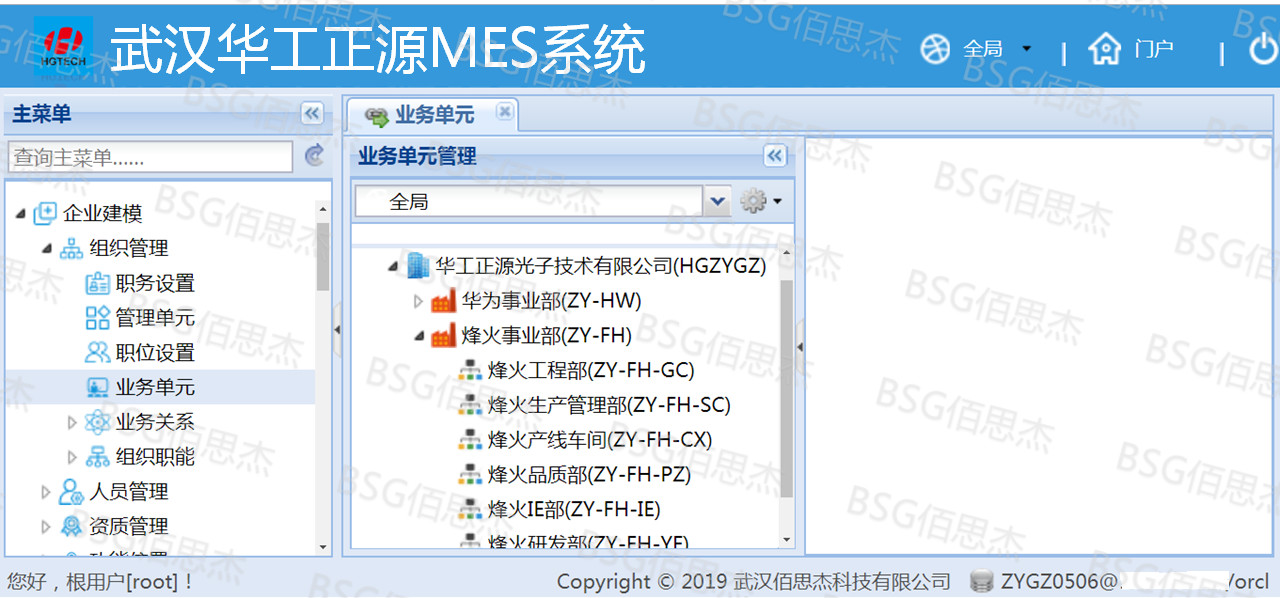

⚪支持工艺路线灵活配置

首先建立标准工序模型,再将一个个标准工序“串联”生成工艺路线。支持工序生产要素(包括人员、设备、工装、物料规格、检验清单等要素)的定义,形成可以用来指导作业的制造BOM数据。

图 工艺路线配置

华工正源的产品采用流水线方式作业,生产批量大,工位节拍快。每天有大约20条生产线同时开工,平均每条生产线有10个数据采集点,单线日产能可达7000台,工序节拍最快可达2秒。在这种生产环境下,系统在处理海量数据、I/O吞吐量,以及在系统安全性、性能上,都面临着严峻的考验。

佰思杰MOM平台通过支持数据库集群、数据异步处理等方式,严格把控每个关键质控点工位的报工速度,平均报工速度在2秒以内,在增强用户体验的同时,保证了系统的可用性和安全性。

佰思杰MOM平台通过与产测软件的系统集成,获取产测系统输出的判定结果、不良信息等,实现不良信息的自动采集和工序自动报工。

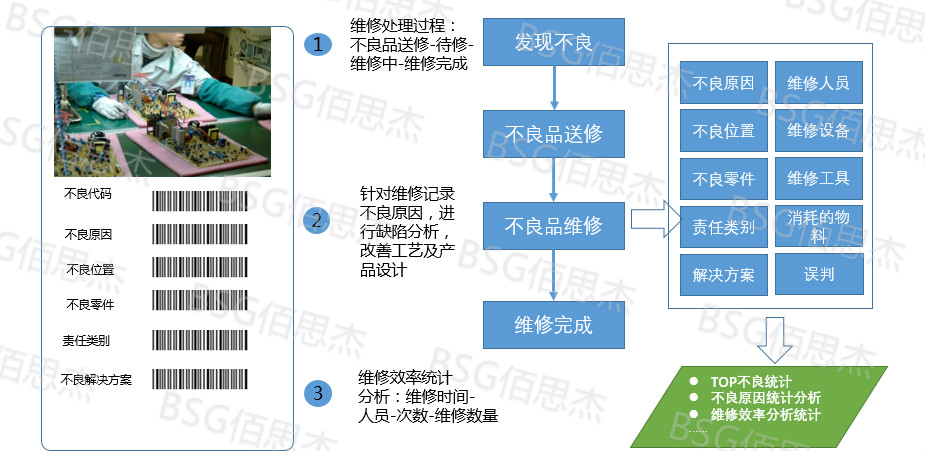

(5)建立生产维修标准流程,实现维修数据统计分析精益质量管理上有“三不”原则:不接收不良、不制造不良、不流出不良。不良是很大的生产浪费,当作业员在本工位检测出不良时,需要及时将不良品隔离并送修。维修人员对不良品维修并记录维修过程(不良现象、不良原因、不良零件、责任类型、解决方案),生产管理人员通过对不良维修数据的统计分析,获取TOP不良等质量相关信息,为质量、工艺技术部门做针对性的改善分析提供数据支撑。

佰思杰MOM平台的生产维修模块除了可以记录传统的原因分析等数据外,还支持采集维修过程中使用的原料辅料、机器设备、工具工装、工时等信息。比如,华工正源就应客户要求,在维修时采集使用的锡丝的批次号,用来追溯维修时是否使用了不合格的锡丝,而导致零件焊接质量问题。

图 不良品维修流程

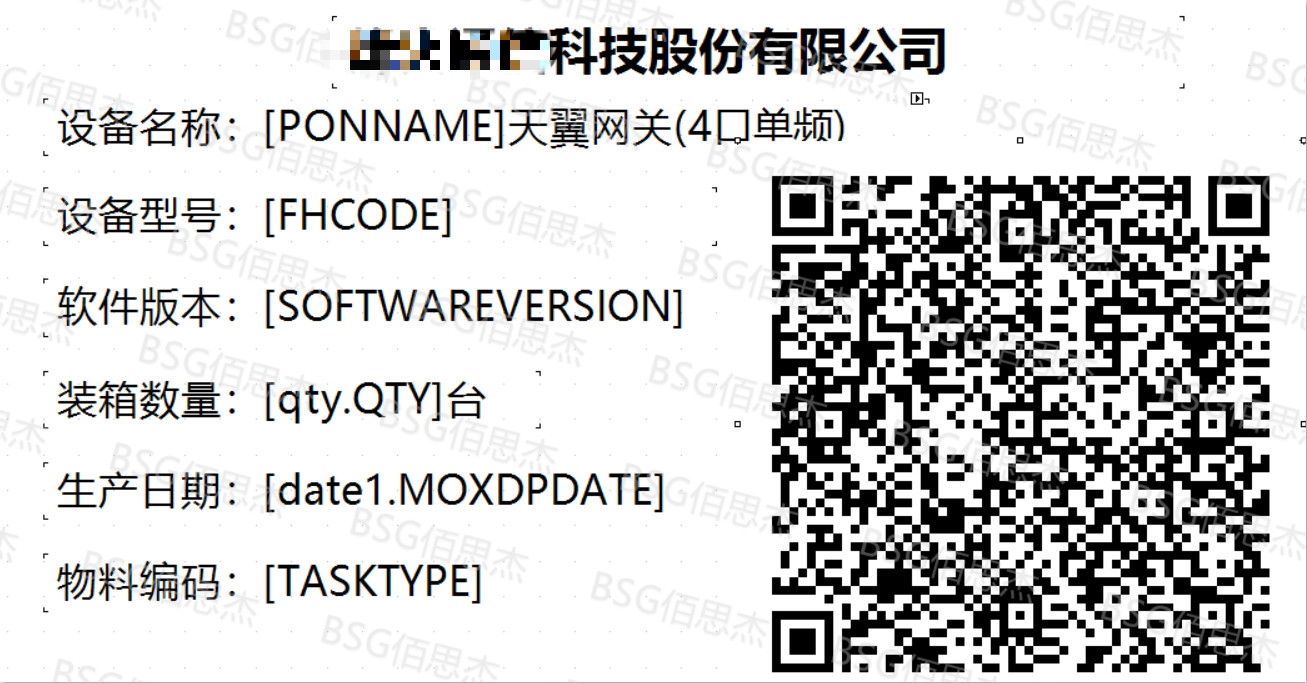

因客户要求,华工正源的产品在多个工序需要打印出标签贴附在产品或包装上。每种产品,每道工序的标签样式各不相同,并且一道工序可能需要打印几张条码标签。面对这种个性化的标签打印需求,系统需要解决以下问题:

⚪如何对条码标签进行个性化的配置,从而实现当条码规则或需求发生改变时,可以进行快速的调整,并尽量不需要进行二次开发。

⚪ 如何保证每个条码标签的模板是最新版本的,从而确保条码打印的正确性,减少返工的生产浪费。

佰思杰MOM平台提供如下解决方案:

1) 标签模板可通过标签制作软件进行制作,高度可配置,易于维护。

2) 标签模板的变量参数统一配置,确保数据源头唯一和正确。

3) 标签模板由生产工艺人员在系统中上传至程序服务器,并指定版本号。

4) 在维护工艺路线时,将标签模板与指定工序进行绑定。并设定标签模板打印份数,一道工序有多个标签模板时可以定义模板的打印先后顺序,并可对每个模板设定上下左右偏移量。

5) 所有标签模板在服务器统一管理,生产时自动下载最新版本的标签模板进行打印,确保同一产品,在不同产线生产时获取的是最新版本的标签模板。

图 标签模板的制作

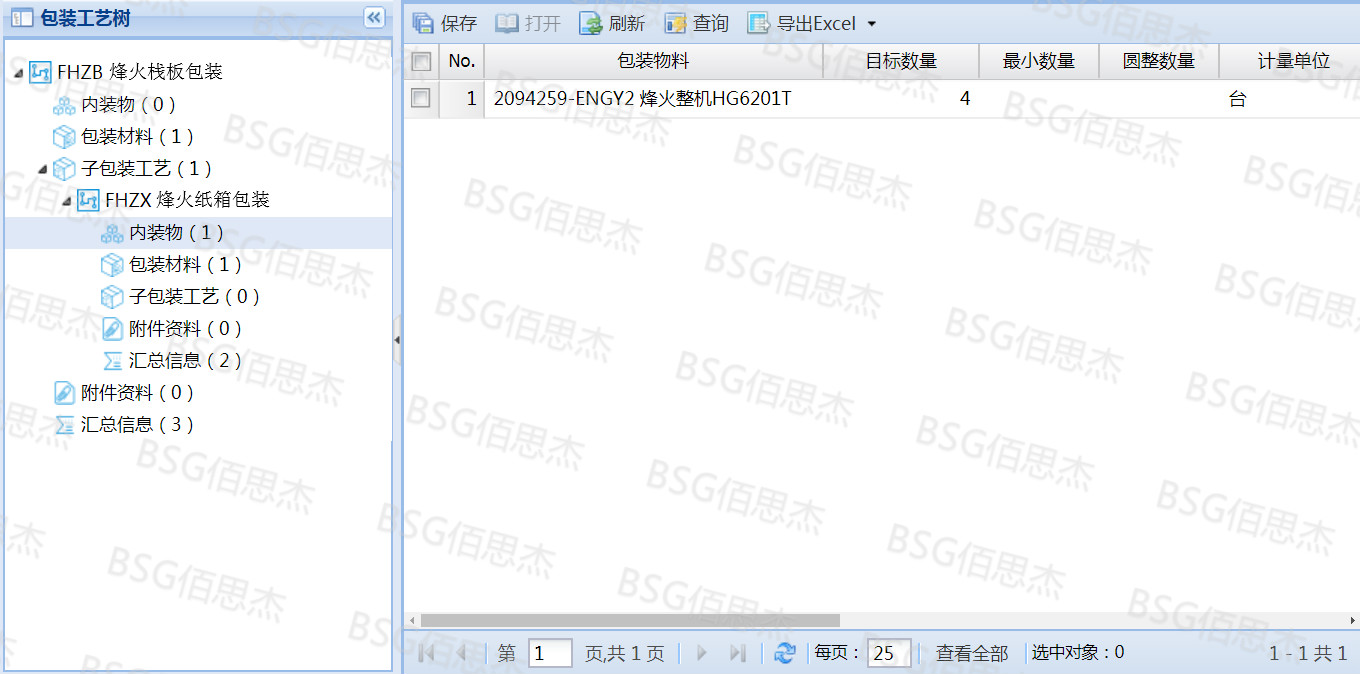

路由器、光猫等产品在生产完后需要进行包装。每个产品先单独用一个盒子包装,若干个盒子再用一个大纸箱包装,最后,若干个纸箱堆放(包装)到栈板上进行入库。实际的包装业务中,对包装的物料、数量、包材等都有严格要求,因此,如何确保包装正确,在系统层面进行防错(不错放、多放、少放),是需要考虑解决的问题。

佰思杰MOM平台基于工艺思想进行包装设计,像生产工艺路线指导生产那样,用包装工艺去指导包装作业。系统会自动告诉用户:一个生产工单需要多少个纸箱包装,需要多少个栈板包装;每个纸箱应该包什么产品,数量是多少,用什么包装材料(如用什么规格型号的纸箱来包装);每个栈板应该装多少个纸箱,用什么规格型号的栈板等等。另外,在包装完成后,系统可以自动打印出箱标签、栈板标签。

如下图,展示了多层级的包装工艺:

图 多层级的包装工艺

(8)实现与电子秤集成的称重管理

智能终端产品的包装盒在交到用户手里时,一般都会带有数据线、电源等附件。这些附件的品种、数量一旦出错,就会发生用户抱怨及投诉,进而影响到产品厂商的企业信誉。因此,企业会通过各种途径来进行生产上的防错防呆,电子称重就是其中一种比较常见的防错机制。

佰思杰MOM平台通过集成电子秤,实时获取称重重量,并与系统预先设置的重量规格进行比较,当实际重量不在规格区间内,系统会进行蜂鸣报警,提示前道工序操作可能异常,实现了系统防错防呆。

项目价值分析

为促进工业化和信息化深度融合,保持企业可持续竞争优势,武汉华工正源光子技术有限公司计划在2019年贯彻实施《信息化和工业化整合管理体系要求》,从公司战略层面完善公司信息化管理能力,优化公司内部业务流程,提升企业管理效率,实现企业的可持续发展。华工正源与佰思杰合作,身体力行,勇于实践,成功实施MES系统,在贯彻实施“两化融合”的道路上已经迈出了坚实的一步,具有典型的示范和标杆作用,意义十分重大。

本项目的成功实施,对华工正源未来的发展将产生深远的影响。项目通过在工艺、制造、包装发运环节导入精益化、数字化、智能化理念,实现了信息化和工业化的深度融合,加快了企业由传统的劳动密集型向知识密集型转型的步伐,企业的生产效率和产品质量得到了大幅度提高。有助于树立华工正源在智能终端制造行业技术水平领先、制造手段先进、产品质量可靠的全新形象,极大提高了企业的市场竞争力。

说明:本文为佰思杰原创文章,未经佰思杰书面许可,任何人不得复制、转载、摘编等任何方式使用。如需转载,请联系佰思杰市场部,电话:027-87774868 邮箱:bsg@bestmes.cn

很抱歉,本网站不支持IE8 及以下版本的IE浏览器

很抱歉,本网站不支持IE8 及以下版本的IE浏览器